新蓝网-中国蓝新闻客户端3月21日讯(中国蓝融媒体中心 浙江卫视记者 程黎 陈丰 黄岩台)位于台州黄岩智能模具小镇的企业浙江精诚,前不久被列入了国务院防疫物资相关装备重点企业名录,与此同时,央企用于生产口罩熔喷布的两套模具订单,也紧急发往精诚。时间紧、任务重,如何保质保量完成?

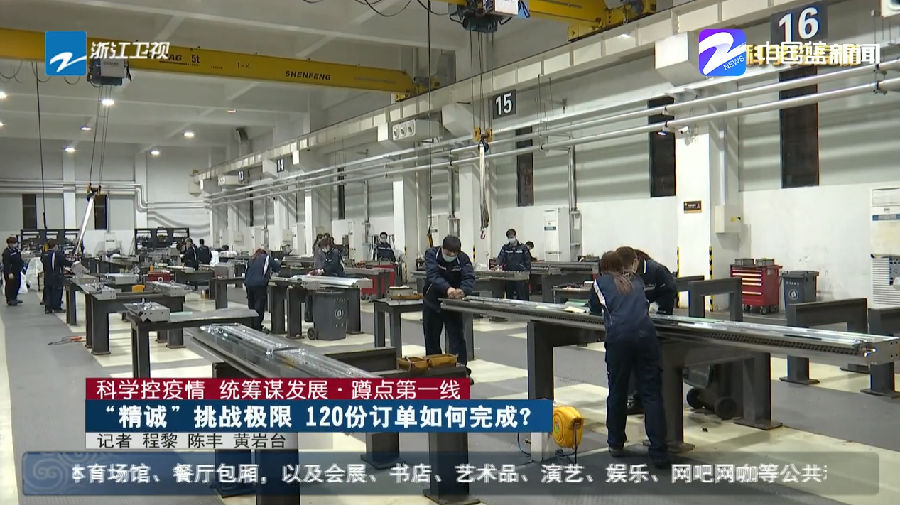

临近午夜,精诚公司3号车间内依然灯火通明,数十台机床正在开足马力,工人们正忙着对模具进行抛光打磨。

浙江精诚模具机械有限公司品质部主管杨序华说:“现在是24小时不停机,车间里都是两班倒。”

就在10天前,精诚公司接到了省发改委的通知,中石化急需2套3.2米熔喷模具,用于口罩生产。

浙江精诚模具机械有限公司董事长梁斌告诉记者,当时要求在30天之内,交付两套熔喷模具的项目。平时需要3个月时间,现在要30天完成。

熔喷布是口罩最核心的部件,作为熔喷模具行业的单项冠军,精诚公司生产的模具精度,可以达到头发丝的十分之一。精度的打磨需要花时间,但疫情期间,口罩的需求迫在眉睫,早一天做出模具,就能早一天投产,将原先的工期缩短70天,对于精诚公司来说,这是必须要啃下的硬骨头。

精诚公司的熔喷磨具共有26道工序,从每道工序中挤出时间,企业在满负荷运行生产线的同时采取了新办法。

企业研发出一套数据监测系统,其中最重要的一个环节,是通过不间断的监测,将每道工序间的物料传输时间降至最低,做到“料不停产”。

记者在现场看到,根据系统显示,编号为140306的下模加工时间额定是2个小时,但现在已经超出了4分钟,看到出现红色警报,主管冯波急忙赶到车间了解情况。

经了解,是一台运输物料的轨道车发生故障,导致后方车辆出现堵塞,冯波立即叫来技术员,更换零件修理后,运输线再次畅通。

借助这套系统,生产流程得到了最大程度的优化,平均每道工序比之前省了10多个小时。按照这样的进度,30天之内已经可以完成这两笔订单。

然而就在这个时候,又有一个新的难题出现了。浙江精诚模具机械有限公司董事长梁斌说:“陆陆续续接到了不同企业订单需求,这个时候,我们的压力是最大的。”

连着几天,公司接到的订单,就达到了120多套,虽然时间上没那么紧,但也都需要在两个月之内完成。浙江精诚模具机械有限公司董事长梁斌说:“接还是不接?我们也犹豫。但因为是防疫物资,我们怎么样的困难,都要去克服。”

梁斌告诉记者,疫情发生前,市场对口罩的需求量并不大,公司也没有将熔喷模具当做自己的主业,全年的产能,满打满算也就30多套,现在一下子多出3倍的订单,确实有些为难。但这些订单,不少来自湖北等疫情严重地区,甚至还有海外的意大利等国家,一想到这些地方对口罩的迫切需求,企业又无法拒绝。

为了集中精力完成这120多份订单,精诚公司或推掉、或延后了占据企业9成业务量的其他模具生产,同时花费3000多万,一次性从国外购进10台最新的六轴生产设备,借助这些设备,可以将生产效率提高2倍以上。

这段时间,企业高管每天都要举行碰头会,24小时跟进生产进度。同样关注订单生产的驻企干部童文忠,也在会上提出了新的思路。会议现场,童文忠提议:前期简单的工序,能否交给外面企业去做。

童文忠的思路,是将技术含量相对不高的前期加工,交给同行企业来做,模具是黄岩区的优势聚集产业,很多企业具备这样的实力,这个提议等到了公司的认可。

在对接了众多企业后,精诚公司将部分工序交给了区里的四十多家模具企业,有了同行们的鼎力相助,2个月120个订单,有望完成。